水素を活用した製鉄技術、今どこまで進んでる?

2050年までに脱炭素社会の実現を目指す「2050年カーボンニュートラル」に向けて、さまざまな産業分野で温室効果ガス排出を削減する取り組みが進められています。なかでもCO2排出量で多くの割合を占める「鉄鋼業」では、以前「水素を使った革新的技術で鉄鋼業の低炭素化に挑戦」でもお伝えした通り、2008年から、水素を使ってCO2 排出量を削減するプロジェクトが始まり、世界に先がけて技術開発がおこなわれてきました。今回は、この革新的な取り組みがどこまで進められているのか、2021年現在の状況についてお伝えします。

日本の鉄鋼業が世界で生き残るには?

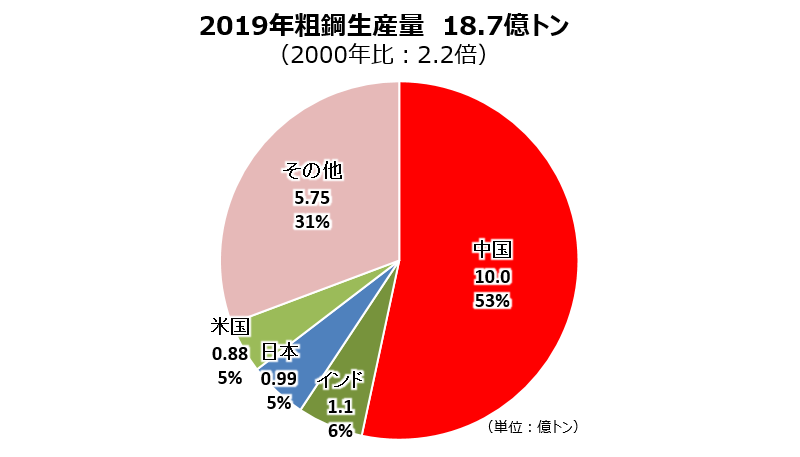

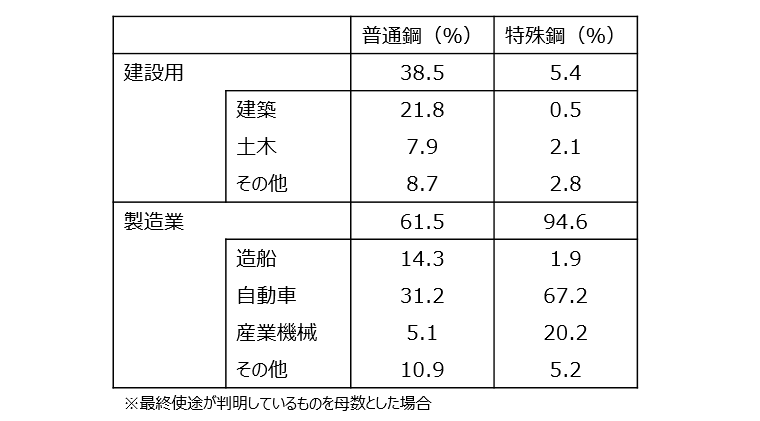

自動車をはじめ、情報通信機器や産業機械など、さまざまな産業の基盤となる鉄鋼業。日本の粗鋼(加工前の鋼)生産量は世界第3位であり(2019年)、普通の鋼鈑の3倍の強さを持つ「超ハイテン鋼鈑」や、モーターの性能を左右する「電磁鋼鈑」など、世界でも最高水準の高品位鋼を供給しています。こうした高品位鋼は付加価値が高く、日本の鉄鋼業の強みでもあります。また、これら高品位鋼は、電気自動車や風車などに使用されており、カーボンニュートラル社会においても、鉄は引き続き必要不可欠な素材といえます。

いっぽうで、「脱炭素」意識が高まるにつれて、製品のライフサイクルを通じたCO2排出量の「見える化」の取り組みが進展しています。鉄鋼業においても、サプライヤーから低炭素型の部素材の提供を求められることが想定されるため、こうしたニーズへの対応が必要になっています。

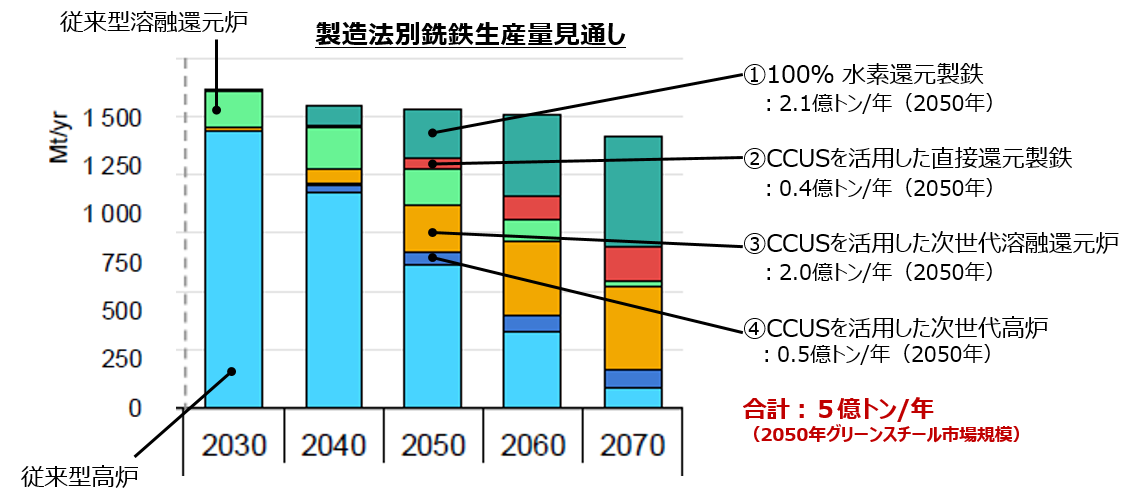

国際エネルギー機関(IEA)の予測では、製造過程で水素を使ったり、CCUS(「知っておきたいエネルギーの基礎用語 ~CO2を集めて埋めて役立てる『CCUS』」参照)を活用したりすることで、製造工程のCO2排出量が実質ゼロとなる「グリーンスチール」の市場が、2050年時点では約5億トンになり、2070年には生産される鉄鋼のほとんどが、グリーンスチールにかわることが見込まれています。こうした状況では、たとえ高品位鋼であっても、グリーンスチールでなければ市場に参入することができず、ビジネスの機会を失うことにもなりかねません。

日本の鉄鋼業が今後、国際競争を勝ち抜くためには、グリーンで、なおかつ強みである高品位鋼に特化した生産・供給体制をつくっていくことが重要といえます。

「グリーンスチール」を生み出す方法とは

「環境への負荷をおさえるなら、鉄鉱石から鋼鉄をつくるよりも、スクラップをもっと活用すればよいのでは?」という声も聞かれます。

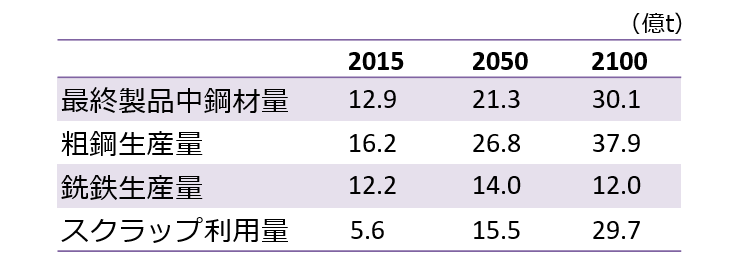

たしかに、スクラップを有効利用すれば、資源の節約になります。ただ、鉄鋼は自動車や各インフラ、電子電気機器などで2050年以降も需要が大きく、それをじゅうぶんに満たす量のスクラップは発生しないと見込まれています。そのため、今後は、現在利用されている不純物の少ない高品質なスクラップに加えて、品質の低いスクラップについても最大限活用しつつ、鉄鉱石を活用した製鉄技術も並行して続けていくことが必要となります。

銑鉄生産量・スクラップ利用量見通し

(出典)日本鉄鋼連盟長期温暖化対策ビジョン『ゼロカーボン・スチールへの挑戦』 2018年11月

では、鉄鉱石からグリーンスチールを生み出すには、どのような技術が必要なのでしょうか。現在開発されているのが、「水素」を使って鉄鉱石を還元する「水素還元製鉄」という方法です。

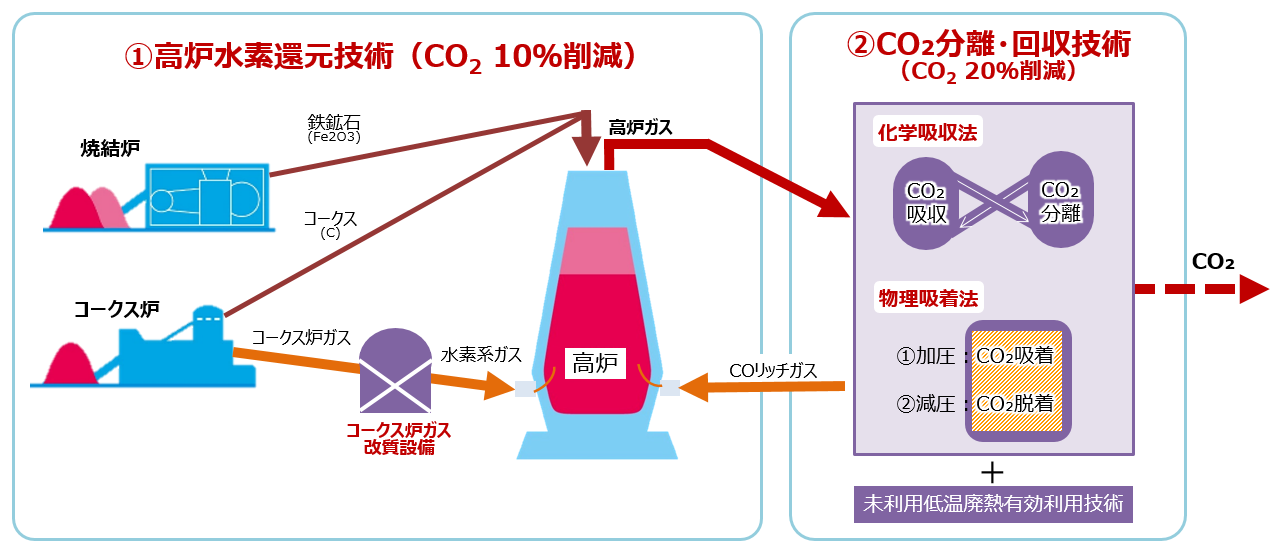

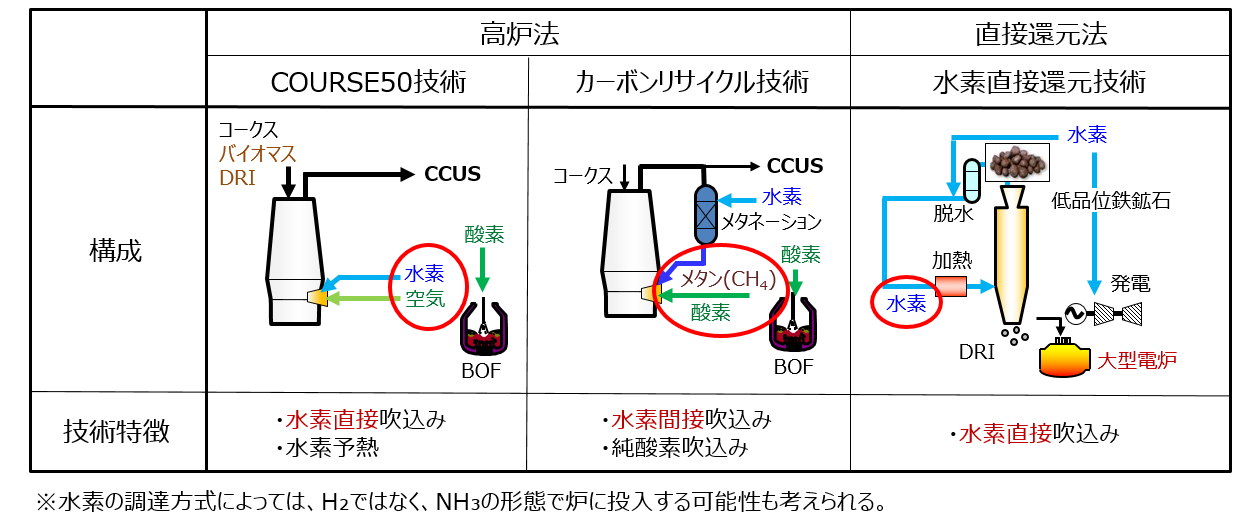

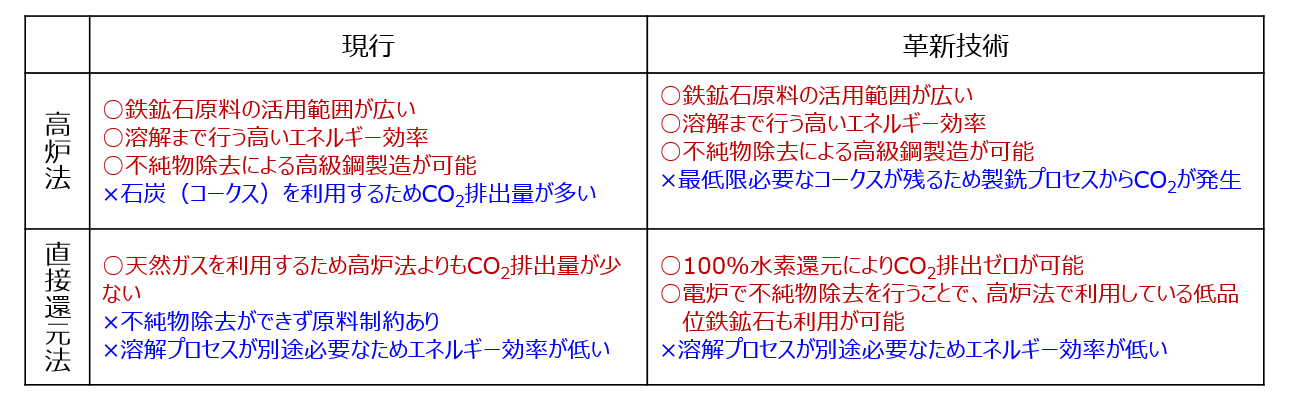

現在、日本の製鉄所で広くおこなわれている製鉄方法は、鉄鉱石やコークス(石炭)を「高炉」とよばれる炉に投入し、炉の中で鉄鉱石から鉄だけを取り出す(還元)と同時に、鉄鉱石を溶かす(溶解)工程を一貫でおこなう「高炉法」です。コークス(石炭)を使って鉄鉱石を還元するので、CO2が発生します。しかし、「水素還元製鉄」技術は、コークスのかわりに水素を使って還元するため、CO2の発生を削減することが可能です。この技術は世界的にもまだ確立されていませんが、日本では世界に先駆けて、2008年から「水素活用還元プロセス技術(COURSE50)」というプロジェクトを開始しています(「水素を使った革新的技術で鉄鋼業の低炭素化に挑戦」参照)。

「COURSE50」では、製鉄所内で発生する水素を利用して高炉に直接水素を吹き込む水素還元技術を開発しています。また、製鉄所内で使われずに廃棄されている低温の熱エネルギー(未利用低温排熱)を利用して、CO2を分離・回収するのに必要な、外部から導入するエネルギーを軽減する技術を確立し、さらなる省エネルギー化も試みています。これらの革新的な低炭素製鉄技術の開発により、製鉄所から発生するCO2 の約30%削減を目指しています。これまでの成果として、実機の1/400規模の試験高炉において、その目標が達成可能であることを検証済みです。

水素を使ったさらなる革新的技術を開発中

「COURSE50」に加え、より進んだ応用的な技術も開発中です。「COURSE50」は、製鉄所内で発生する水素のみを利用するプロジェクトでしたが、さらに、炉に入れるコークスを必要最小限度に抑え、製鉄過程で発生する水素以外に、外部からも水素を取り入れて投入量を大幅に増やし、より大規模な水素還元をおこないます。加えて、高炉の排ガスから分離・回収したCO2と、水素を反応させてメタンを生成し、それを高炉に吹き込んで還元剤として活用する「カーボンリサイクル」などをおこなうことも想定しています。あらゆる技術を組み合わせることによって、製鉄所から発生するCO2を最大限削減することを目指します。

また、製鉄方法には、「高炉法」のほかに「直接還元法」という方法がありますが、この方法におけるCO2排出削減技術も開発中です。直接還元法とは、天然ガスを使用して鉄鉱石を固体のまま還元し、そのあとで電炉に移して溶解をおこなう方法です。コークスを使わないため、高炉よりもCO2の発生を低く抑えることができる方法ですが、還元に水素を用いることで、さらなるCO2 の削減を目指します。

高炉法も直接還元法も、開発にあたってはそれぞれ難しさがあります。たとえば、高炉法はエネルギー効率が高く、不純物を除去できるために日本の強みである高品位鋼の製造に適しています。しかし、製造上、コークスをすべて排除することは難しいため、CO2の発生をゼロにはできません。

いっぽうの直接還元法は、100%水素還元をおこなえばCO2 排出ゼロが可能ではあるものの、高炉法のように鉄鉱石の還元と溶解をひとつの炉で一貫しておこなうことができないため、エネルギー効率が低いのが難点です。また、電炉は高炉にくらべて不純物を除去することが難しいため、不純物が多く含まれる低品位の鉄鉱石が使えないなど、原料の制約もあります。

こうしたことから、カーボンニュートラルの実現に向けては、複数の技術的なアプローチをおこないながら、脱炭素に向けた技術の確立を目指すことが必要です。経済産業省では、野心的なイノベーションに挑戦する企業を支援対象とした「グリーンイノベーション基金」(「カーボンニュートラルに向けた産業政策“グリーン成長戦略”とは?」参照)を活用し、これらの技術開発について、今後10年間で最大で1935億円の支援をおこなうこととしています。

2030年に商用機の稼働を目指して

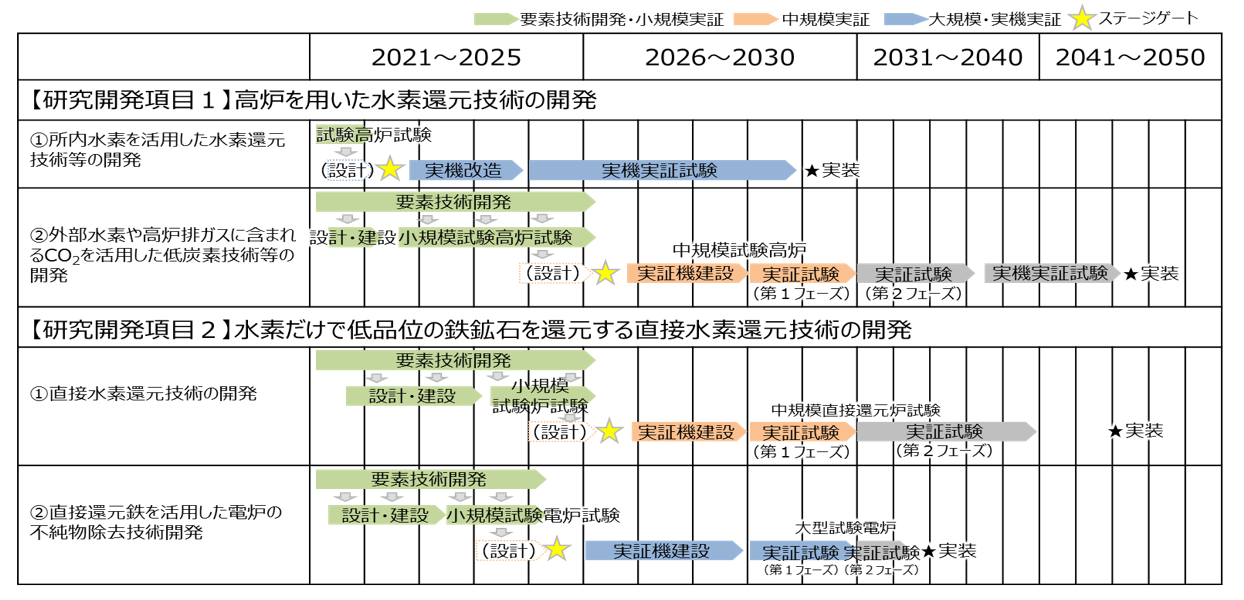

今後、この革新的な技術開発はどのように進められていくのでしょうか。現在進行中の「COURSE50」では、2030年までのなるべく早い段階で水素還元技術を確立し、2030年には商用第1号機を稼働することを目標としています。また、高炉を用いた「カーボンリサイクル」などの技術については、それぞれの要素技術を開発し、実験を重ねたうえで、2040年代半ばごろの社会実装を目指しています。「直接還元技術」についても同様に、水素だけで還元する技術を2040年代半ばに社会実装すべく、開発を続けます。

想定スケジュール

社会実装に向けては、こうした技術を確立すると同時に、それを支えるための社会インフラの整備が欠かせません。たとえば、水素を活用していくため水素を安定的に供給するサプライチェーンの構築、排出されたCO2を回収し、再利用するCCUSの促進などです。また、グリーンスチールの環境価値が、市場で適切に評価されることも重要です。そのためには、需要家も含めたサプライチェーン全体でコストを負担するしくみをつくっていくことが必要となるでしょう。

今後も官民一体となって課題を克服し、プロジェクトを進めていきます。

お問合せ先

記事内容について

経済産業省 製造産業局 金属課 金属技術室

スペシャルコンテンツについて

長官官房 総務課 調査広報室

※掲載内容は公開日時点のものであり、時間経過などにともなって状況が異なっている場合もございます。あらかじめご了承ください。

あなたにオススメの記事

-

持続可能燃料と水素の国際会議が大阪で開催!万博視察も交えて日本の取り組みを世界へ発信(後編)

-

持続可能燃料と水素の国際会議が大阪で開催!万博視察も交えて日本の取り組みを世界へ発信(前編)

-

未来のエネルギー「水素」に注目!大阪・関西万博にて9月22日~25日に「水素パーク!!」開催

-

目前に迫る水素社会の実現に向けて~「水素社会推進法」が成立 (後編)クリーンな水素の利活用へ

-

目前に迫る水素社会の実現に向けて~「水素社会推進法」が成立 (前編)サプライチェーンの現状は?

-

利用されず眠る石炭が、次世代エネルギー・水素の材料に!

-

次世代エネルギー「水素」、そもそもどうやってつくる?

-

2020年、水素エネルギーのいま~少しずつ見えてきた「水素社会」の姿

最新記事

-

「エネルギー基本計画」をもっと読み解く⑥:エネルギーの安定供給を支える化石資源のこれから

-

「エネルギー基本計画」をもっと読み解く⑤:脱炭素電源としての原子力の活用

-

アジアの脱炭素化と経済成長をめざす「AZEC」(前編)2025年の成果は?

-

「エネルギー基本計画」をもっと読み解く④:安定供給と脱炭素の両立をめざす電力システム改革

-

「COP30」で日本の脱炭素技術を世界に発信!持続可能燃料の共同宣言にも注目

-

暖房費のかさむこの冬も、電気・ガス料金の支援を実施。よくいただく質問に資源エネルギー庁がお答えします!

-

世界の温室効果ガス排出量と削減目標の「今」を知ろう――「エネルギー白書2025」から(後編)

-

世界の温室効果ガス排出量と削減目標の「今」を知ろう――「エネルギー白書2025」から(前編)